1: Résistance à la corrosion traditionnelle sous pression: les limites des technologies en acier inoxydable et en revêtement Pompes chimiques

1.1: L'acier inoxydable offre une protection de base dans des environnements chimiques doux

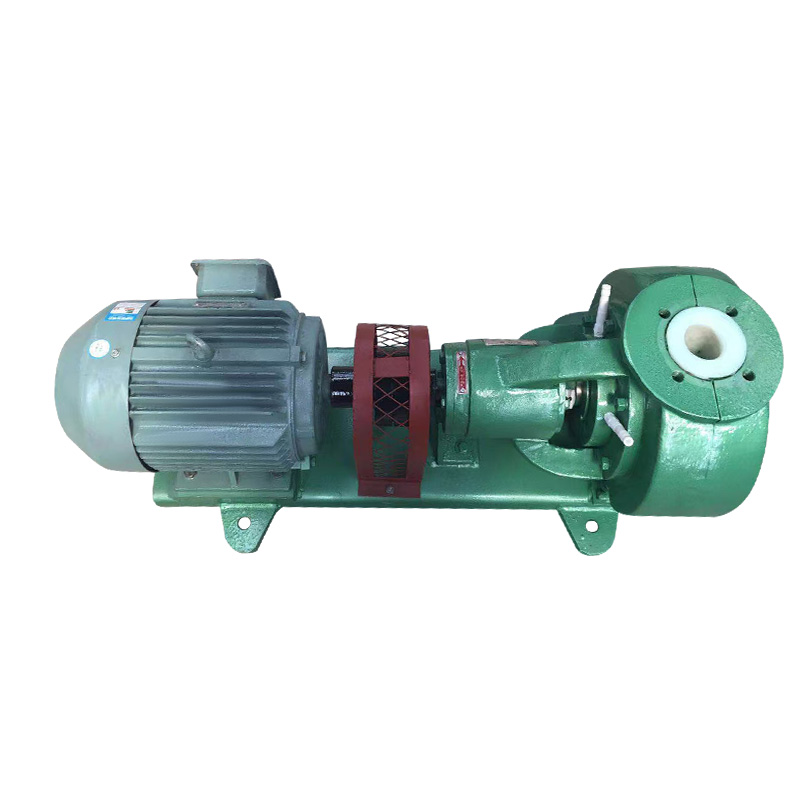

L'acier inoxydable est depuis longtemps le matériau de choix pour les pompes chimiques fonctionnant dans des conditions modérément corrosives. Sa résistance inhérente provient d'une fine couche de passivation qui isole le métal de l'oxydation. Dans les environnements où les liquides sont neutres ou seulement légèrement acides, ce matériau assure un fonctionnement à long terme de la pompe stable. Sa rentabilité et sa durabilité générale le rendent adapté à un usage industriel de base.

1.2: Les améliorations des alliages offrent une amélioration modérée mais échouent dans les médias complexes

L'alliage avec des éléments comme le chrome et le nickel a permis aux pompes chimiques de fonctionner dans des environnements légèrement plus agressifs. Ces ajouts augmentent le métal ' S Résistance à l'oxydation et à la corrosion générale. Cependant, la protection fournie par les compositions d'alliages traditionnelles reste limitée lorsqu'elle traite des mélanges chimiques hautement réactifs ou instables, en particulier ceux impliquant des bases à acide multiphasées ou mixtes.

1.3: Les technologies de revêtement fournissent des barrières temporaires, pas des solutions à long terme

Les revêtements résistants à la corrosion sont souvent appliqués pour former un bouclier physique sur les surfaces de la pompe. Selon l'environnement, ces revêtements peuvent être adaptés à des résistances spécifiques. Pourtant, des problèmes tels que l'adhésion faible, l'érosion du fluide, le stress mécanique et les changements de température sapent leur efficacité à long terme. Une fois le revêtement échoué, le métal de base devient vulnérable à l'attaque immédiate, compromettant l'intégrité de la pompe.

2: Les dangers cachés du chlorure: Pourquoi l'acier inoxydable échoue dans des applications chimiques extrêmes

2.1: Les ions chlorure détruisent des films passifs, conduisant à une corrosion localisée rapide

Dans les environnements riches en chlorure - comme ceux impliquant l'eau de mer, certains acides ou des boues chimiques - Le film protecteur sur l'acier inoxydable se décompose rapidement. Les ions chlorure sont petits, agressifs et hautement mobiles, pénétrant facilement les micro-définitions et attaquent le métal sous-jacent. Une fois que la couche de passivation est compromise, la corrosion localisée s'installe et se propage rapidement.

2.2: Corrosion des piqûres et des crevasons menace l'intégrité structurelle des pompes

La corrosion de piqûre commence souvent à des imperfections ou des inclusions de surface mineures. Il forme des trous profonds et étroits qui pénètrent dans les couches métalliques et créent des points faibles dans les composants de la pompe. La corrosion des crevasses, quant à elle, se développe dans des zones statiques comme les brides, les joints ou les coutures où le liquide stagne. Ces phénomènes dégénèrent rapidement, sapant l'intégrité structurelle et conduisant à des échecs tels que des perforations ou des fuites.

2.3: La corrosion incontrôlée peut entraîner une défaillance de l'équipement et des risques de production

Au fur et à mesure que la corrosion progresse, la résistance mécanique de la pompe chimique diminue. Une épaisseur de paroi réduite, des fissures et des fuites compromettent les performances de la pompe et peuvent entraîner des arrêts imprévus ou même des incidents de sécurité. Dans des environnements de production continus comme la fabrication pétrochimique ou pharmaceutique, ces échecs présentent de graves risques pour la productivité et la sécurité du personnel.

3: Alliages et revêtements hautes performances: défenses puissantes mais coûteuses et imparfaites

3.1: les alliages haute performance sont efficaces - Mais financièrement non viable pour une utilisation en masse

Les alliages avancés résistants à la corrosion, tels que ceux à haute teneur en molybdène ou en titane, offrent une durabilité améliorée sous une exposition chimique extrême. Cependant, ils nécessitent des métaux rares, un traitement complexe et un contrôle de qualité rigoureux. Ces facteurs gonflent considérablement les coûts, ce qui rend la mise en œuvre à grande échelle peu pratique pour la plupart des usines chimiques qui exploitent des centaines de pompes simultanément.

3.2: Même les meilleurs alliages se dégradent sous un stress à long terme et des conditions extrêmes

Malgré leur robustesse, les alliages à haute performance ne sont pas à l'abri des effets de haute pression, de fluctuations de température ou d'une attaque chimique prolongée. Au fil du temps, les changements microstructuraux tels que l'affaiblissement des limites des grains, la diffusion des éléments d'alliage et la dégradation de la passivation réduisent leur résistance à la corrosion. Cela conduit à une dégradation des performances et au même risque de défaillance à long terme observé dans les matériaux moins avancés.

3.3: Les défaillances du revêtement sont accélérées par des facteurs de stress mécaniques et thermiques

Les revêtements protecteurs peuvent apparaître comme une solution rapide, mais ils sont confrontés à de graves problèmes de durabilité sous des charges opérationnelles. Les vibrations de la pompe, la vitesse du fluide, la cavitation et le cyclisme thermique contribuent tous au délaminage ou à la fissuration du revêtement. Une fois qu'un revêtement échoue même dans une petite zone, les agents corrosifs ont un accès direct au substrat métallique, compromettant l'ensemble du système dans un court laps de temps.